Proces proizvodnje cementiranog karbida Često se kaže da se za poboljšanje efikasnosti obrade moraju optimizirati tri ključna parametra rezanja - brzina rezanja, dubina rezanja i brzina posmaka, jer je to obično najjednostavniji i najdirektniji pristup. Međutim, povećanje ovih parametara često je ograničeno uvjetima postojećih alatnih strojeva. Stoga je najekonomičnija i najpogodnija metoda odabir pravog alata. Alati od cementiranog karbida trenutno su glavni na tržištu alata. Kvalitet cementiranog karbida određuju tri faktora: matrica cementiranog karbida (skelet), struktura i oblik oštrice (meso) i premaz (koža). Danas ćemo se detaljno pozabaviti alatima za obradu, od "skeleta do mesa". Sastav matrice cementiranog karbida Matrica cementiranog karbida sastoji se od dvije glavne komponente:

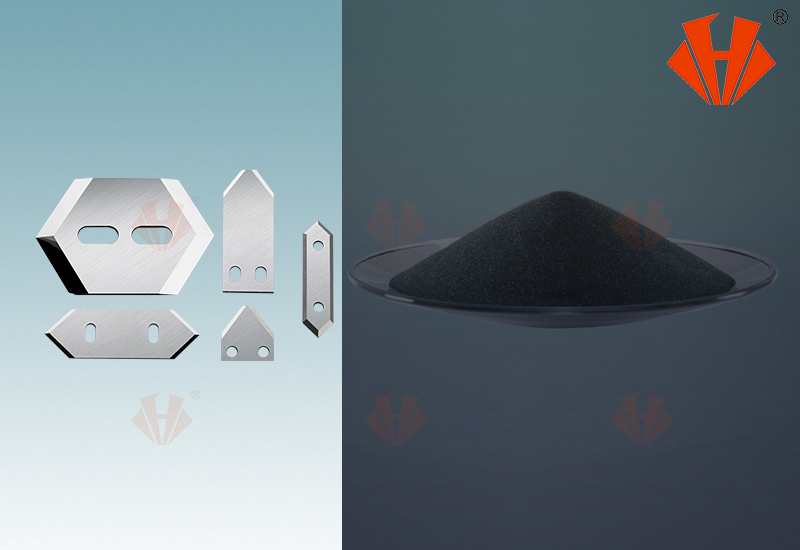

Faza očvršćavanja: Ovo uključuje materijale poput volfram karbida (WC) i titan karbida (TiC), koji počinju kao prahovi.

Ne podcjenjujte ove prahove - oni su primarne sirovine za sve cementirane karbide.

Proizvodnja volframovog karbida:Volfram karbid se pravi od volframa i ugljika. Prah volframa sa prosječnom veličinom čestica od 3-5 μm miješa se sa ugljičnim crnilom u kugličnom mlinu za suho miješanje. Nakon temeljitog miješanja, smjesa se stavlja u grafitni pladanj i zagrijava u grafitni otpornoj peći na 1400-1700°C. Na ovoj visokoj temperaturi, reakcija proizvodi volfram karbid.

Svojstva:Volframov karbid je izuzetno tvrd, ali krhak materijal s tačkom topljenja iznad 2000°C, a ponekad i preko 4000°C. On određuje visoku tvrdoću i otpornost legure na habanje.

Vezivni metal: Obično se koriste metali iz grupe željeza poput kobalta (Co) i nikla (Ni), pri čemu je kobalt najčešći u obradi.

Na primjer, kada se volframov karbid pomiješa s kobaltom, sadržaj kobalta je ključan za svojstva cementiranog karbida. Veći sadržaj kobalta poboljšava žilavost, dok niži sadržaj kobalta povećava tvrdoću i otpornost na habanje.

Proizvodni proces

1. Priprema praha (mokro mljevenje) U komori za mljevenje, sirovine se melju do željene veličine čestica u okruženju s etanolom, vodom i organskim vezivima. Ovaj proces, poznat kao mokro mljevenje, uključuje dodavanje organskih ili neorganskih rastvarača kao pomoćnih sredstava za mljevenje.

▶ Zašto mokro mljevenje?

▶Suho mljevenje može samljeti materijale samo do mikronskog nivoa (npr. iznad 20 μm) jer, ispod ove veličine, elektrostatičko privlačenje uzrokuje jaku aglomeraciju čestica, što otežava daljnje mljevenje.

▶Mokro mljevenje, uz utjecaj pomoćnih sredstava za mljevenje, može smanjiti veličinu čestica na nekoliko mikrona ili čak nanometara.

▶Trajanje: U zavisnosti od sirovina, mokro mljevenje traje otprilike 8–55 sati, što rezultira ujednačenom suspenzijom sirovina.

2. Sušenje raspršivanjemTečna smjesa se pumpa u sušač raspršivanjem, gdje vrući dušikov plin isparava etanol i vodu, ostavljajući za sobom granulirani prah ujednačene veličine.

▶Osušeni prah se sastoji od sfernih čestica promjera u rasponu od 20 do 200 μm. Da bismo ovo stavili u perspektivu, najfiniji prah je manji od polovine debljine ljudske dlake.

▶Osušena suspenzija se šalje na kontrolu kvalitete kako bi se osigurala konzistentnost.

3. PresovanjeIspitani prah se uvodi u presu za proizvodnju umetaka alata.

▶Kalup za presovanje se postavlja u mašinu, a bušač i matrica se kontrolišu kako bi se prah presovao u osnovni oblik i veličinu alata.

▶Ovisno o vrsti umetka, potreban pritisak može doseći i do 12 tona.

▶Nakon presovanja, svaki umetak se važe kako bi se osigurala kvaliteta i preciznost.

4. Sinterovanje Svježe presovani umetci su veoma krhki i zahtevaju kaljenje u peći za sinterovanje.

▶Umetci se podvrgavaju 13 sati termičke obrade na 1500°C, gdje se rastopljeni kobalt veže s česticama volfram karbida. Na 1500°C, čelik bi se topio brzo kao čokolada.

▶Tokom sinterovanja, polietilen glikol (PEG) u smjesi isparava, a volumen umetka se smanjuje za otprilike 50%, postižući određeni nivo tvrdoće.

5. Obrada površine (honovanje i premazivanje) Da bi se postigle precizne dimenzije, pločice se honuju kako bi se izbrusile gornja i donja površina.

▶Budući da su sinterovani cementirani karbidni umeci izuzetno tvrdi, industrijski dijamantski brusni točionici se koriste za precizno brušenje.

▶Ovaj korak zahtijeva visoku preciznost u tehnologiji brušenja. Na primjer, Švedska koristi naprednu tehnologiju brušenja sa 6 osa kako bi ispunila izuzetno stroge zahtjeve tolerancije.

Nakon brušenja, umetci se čiste, premazuju i podvrgavaju završnoj kontroli kvalitete.

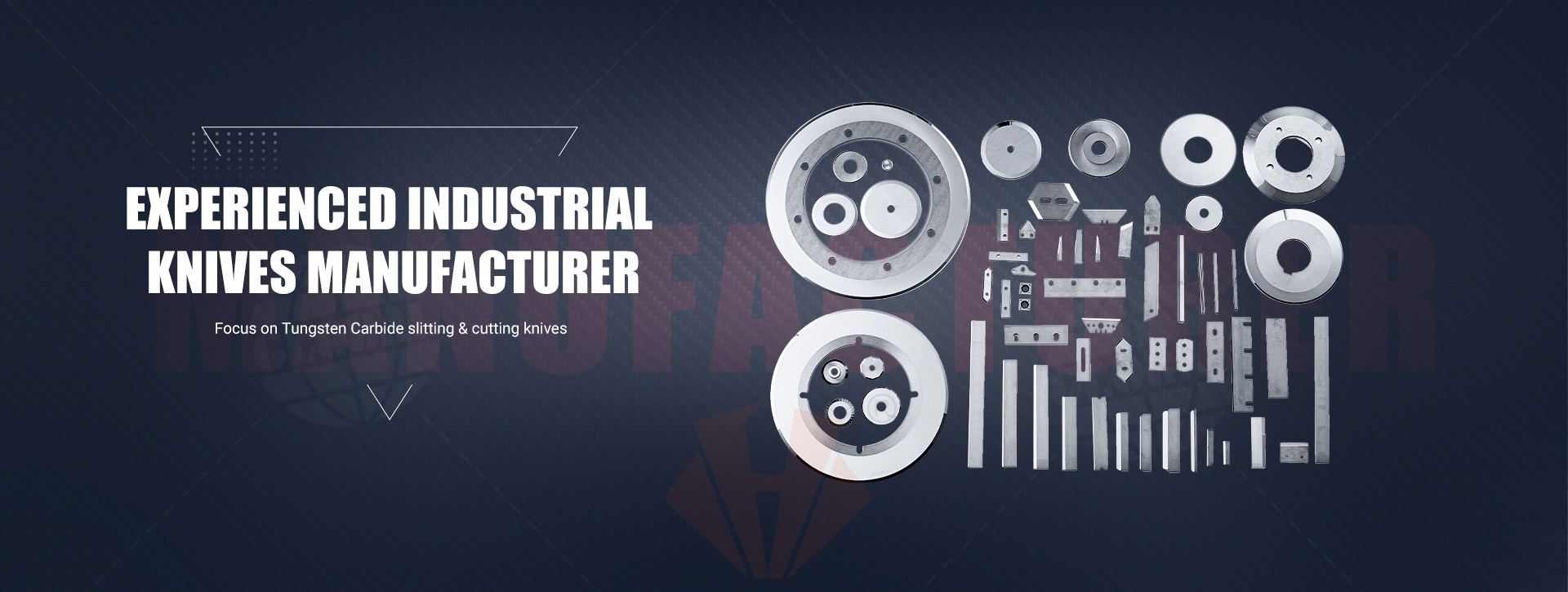

Zašto odabrati Chengduhuaxin karbid?

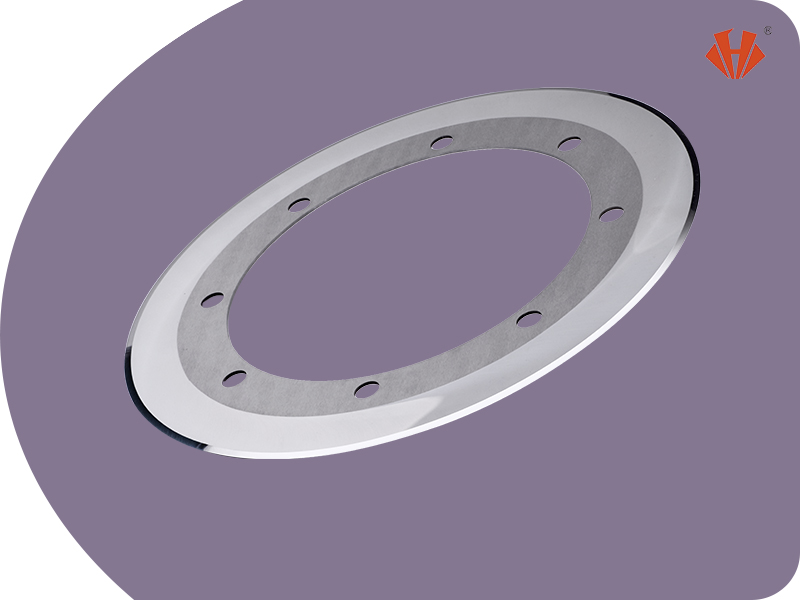

Chengduhuaxin Carbide se ističe na tržištu zbog svoje posvećenosti kvalitetu i inovacijama. Njihove volfram-karbidne tepišne oštrice i volfram-karbidne prorezane oštrice su konstruirane za vrhunske performanse, pružajući korisnicima alate koji daju čiste, precizne rezove, a istovremeno izdržavaju zahtjeve teške industrijske upotrebe. S fokusom na izdržljivost i efikasnost, Chengduhuaxin Carbide prorezane oštrice nude idealno rješenje za industrije koje zahtijevaju pouzdane alate za rezanje.

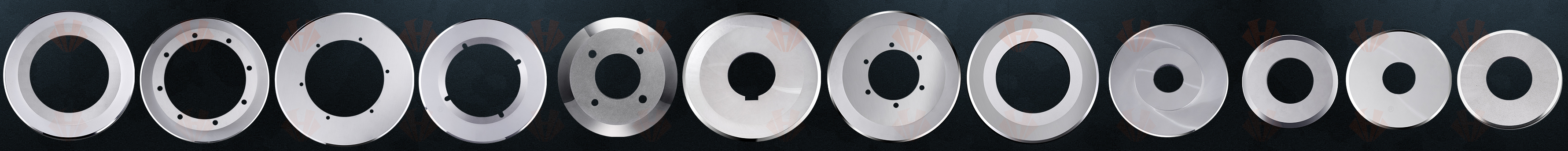

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD je profesionalni dobavljač i proizvođačproizvodi od volfram karbida,kao što su noževi sa karbidnim umetcima za obradu drveta, karbidnikružni noževizaRezanje šipki za filtere za duhan i cigarete, okrugli noževi za rezanje valovitog kartona,britvice s tri rupe/oštrice s prorezima za pakovanje, trake, rezanje tankih folija, oštrice za rezanje vlakana za tekstilnu industriju itd.

Sa preko 25 godina razvoja, naši proizvodi su izvezeni u SAD, Rusiju, Južnu Ameriku, Indiju, Tursku, Pakistan, Australiju, Jugoistočnu Aziju itd. Uz odličan kvalitet i konkurentne cijene, naš vrijedan radni odnos i odziv su odobreni od strane naših kupaca. Također, želimo uspostaviti nove poslovne odnose s novim kupcima.

Kontaktirajte nas danas i uživajte u prednostima dobrog kvaliteta i usluga koje pružaju naši proizvodi!

Često postavljana pitanja kupaca i odgovori kompanije Huaxin

To zavisi od količine, obično 5-14 dana. Kao proizvođač industrijskih lopatica, Huaxin Cement Carbide planira proizvodnju prema narudžbama i zahtjevima kupaca.

Obično 3-6 sedmica, ako tražite prilagođene mašinske noževe ili industrijske oštrice koje nisu na zalihama u trenutku kupovine. Ovdje pronađite Sollex uslove kupovine i isporuke.

Ako tražite prilagođene mašinske noževe ili industrijske oštrice koje nisu na zalihi u trenutku kupovine. Pronađite Sollex uslove kupovine i isporukeovdje.

Obično T/T, Western Union... prvo se uplaćuje depozit. Sve prve narudžbe novih kupaca se plaćaju unaprijed. Daljnje narudžbe mogu se platiti fakturom...kontaktirajte nassaznati više

Da, kontaktirajte nas. Industrijski noževi dostupni su u raznim oblicima, uključujući kružne noževe s gornjim izbočenjem, kružne noževe s donjim izbočenjem, nazubljene noževe, kružne perforirajuće noževe, ravne noževe, giljotine, noževe sa šiljastim vrhom, pravokutne britve i trapezoidne oštrice.

Kako bismo vam pomogli da pronađete najbolju oštricu, Huaxin Cement Carbide vam može dati nekoliko uzoraka oštrica za testiranje u proizvodnji. Za rezanje i preradu fleksibilnih materijala poput plastične folije, vinila, papira i drugih, nudimo preradu oštrica, uključujući prorezane oštrice i britvice s tri utora. Pošaljite nam upit ako ste zainteresirani za strojne oštrice, a mi ćemo vam dostaviti ponudu. Uzorci za noževe po mjeri nisu dostupni, ali slobodno naručite minimalnu količinu.

Postoji mnogo načina koji će produžiti vijek trajanja i rok trajanja vaših industrijskih noževa i oštrica na lageru. Kontaktirajte nas da biste saznali kako pravilno pakovanje mašinskih noževa, uslovi skladištenja, vlažnost i temperatura vazduha, te dodatni premazi mogu zaštititi vaše noževe i održati njihove performanse rezanja.

Vrijeme objave: 18. jul 2025.